Выбор материалов для нефтяных и химических насосов и арматуры

Нефтяные и химические насосы и химическая арматура работают с жидкостями агрессивными и опасными т.е. отличными по своим химическим (PH, количеству хлоридов) и физическим свойствам (плотность, вязкость) от воды и других нейтральных жидкостей.

Материалы деталей проточной части химических насосов и арматуры выбираются в зависимости от химической активности и других свойств перекачиваемых жидкостей (температура, плотность, наличие механических примесей таких как песок, кег, зола, окалина, нефтяной шлам и др.) Подобные насосы и арматура применяются в основном для металлургических, горно-обогатительных, химических и нефтехимических производств таких как:

- процессы нефтепереработки (насосы для сернокислотного алкилирования и др.);

- процессы производства минеральных удобрений (насосы для кислот, щелочей, рассолов и др.);

- добыча и переработка полезных ископаемых (насосы для подземного выщелачивания и др.).

В понятие “нефтяные и химические насосы” и “химическая арматура” собраны различные по конструкции насосы различных принципов действия:

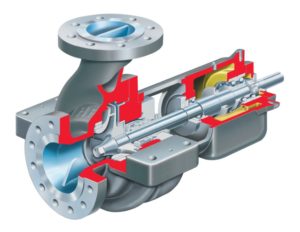

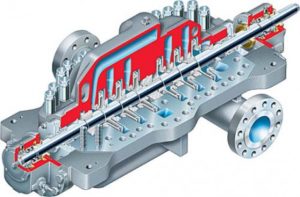

Центробежные нефтяные насосы по API

насос конструкции OH2 насос конструкции BB3

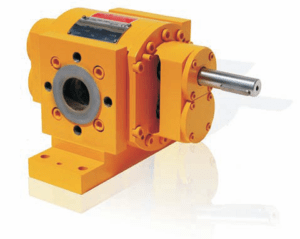

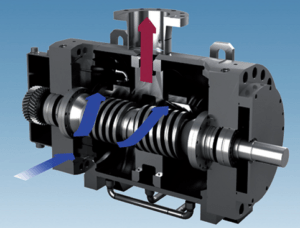

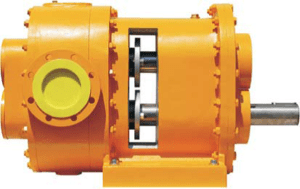

Объемные нефтяные и химические насосы:

Объемные шестеренные нефтяные и химические насосы

Объемные винтовые нефтяные и химические насосы

Объемные кулачковые нефтяные и химические насосы

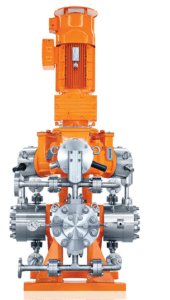

Объемные мембранные нефтяные и химические насосы

Объемные поршневые нефтяные и химические насосы

Материалы, из которых изготавливаются нефтяные и химические насосы и арматура, можно разделить на три общие группы:

Металлы и сплавы

Основными из всех металлических насосов являются литейные изделия из высококачественных сортов

- нелегированного стального литья

- низколегированного стального литья

- высоколегированного стального литья

- железокремниевых сплавов

- специальных сплавов с высокой износоустойчивостью

- специальных материалов для особых случаев применения.

(некоторые наиболее популярные стали для изготовления насосов и арматуры по стандарту DIN)

1.0619 \1.7357\ V5700\Siguss\1.4136S\RH—SX\RH—RS \1.4306S\ 1.4541 \ 1.4361 \1.4408 \1.4571\ 1.4463\ 1.4517\ 1.4529\ R3020\ 1.4539\ 1.4652S\ 2.4170 Ni95 \ 2.4686 C1\ 2.4610 C4 \ 2.4685 B1 \ 2.4602 C22\ 2.4858 In825\ 2.4856 In625\ 2.4816 In600\ 3.7031 Titan\ 3.7035 Titan\ 3.7032 TiPd\ 3.7235 TiPd\ 3.2371 Al—Leg \ Zr 204 Zirkonium

Синтетические материалы и полимеры

Наиболее популярные пластмассы для производства насосов и арматуры:

- РР — полипропилен стандартный материал из пластмассы для перекачивания кислот и щелочей при температурах от 0°С до 100°С.

- РЕ — высокомолекулярный полиэтилен изделия из синтетических материалов с высокой износоустойчивостью находят применение при перекачивании кислот и щелочей при температурах от -50°С до +80°С.

- PVDF — поливинилиденфторид изделия из синтетических материалов для более высоких требований к химической устойчивости и тепловой напряжённости перекачиваемых сред при температурах от -20°С до +130°С.

- PFA — перфлюоралкокси изделия из синтетических материалов, хорошо зарекомендовавшие себя в работе с особо агрессивными средами в сочетании с высокими тепловым напряжённостями при температурах до +190°С

Керамика и карбиды

Наиболее популярные виды керамики для производства насосов и арматуры:

- ФРИКОРУНД — FRIKORUND® -изделия из керамической глины с отличной коррозионной стойкостью, Особое значение имеют их хорошая химическая устойчивость и высокая износостойкость при одновременном воздействии экстремальных коррозионных и абразивных нагрузок.

- ФРИКОТЕРМ Б — FRIKOTHERM В® — новое изделие из керамики наряду со своей хорошей химической устойчивостью и высокой износостойкостью, насос отличается небольшим коэффициентом расширения при нагревании, что делает его нечувствительным к тепловому шоку до 180°С.

- SILIZIUMCARBID (карбид кремния) — является наилучшим материалом для перекачивания высокоагрессивных и одновременно чрезвычайно абразивных сред. Наглядным примером может служить использование насосов из этого материала для перекачки кислотных коксовых пульп, суспензий окислов титана, кислотосодержащих шламов в фильтрах, а также для добычи никеля с высоким содержанием хлорида никеля и меди, соляной кислоты и других агрессивных сред при температурах превышающих +100°С.

Основные параметры, которые определяют выбор материала для оборудования это твердость и химическая стойкость.

Твердость материалов, как правило, определяются следующими существующими методами:

- метод измерения твердости по Бринеллю (регламентирован ГОСТ 9012).

При определении твердости этим методом стальной шарик определенного диаметра D вдавливают в тестируемый образец под действием нагрузки Р, приложенной перпендикулярно к поверхности образца, в течение определенного времени. После снятия нагрузки измеряют диаметр отпечатка d. Число твердости по Бринеллю обозначается буквами НВ, и его определяют путем деления нагрузки Р на площадь поверхности сферического отпечатка F.

Для удобства имеются таблицы чисел твердости по Бринеллю и зависимости от диаметра шарика D, диаметра отпечатка d и нагрузки Р.

- метод измерения твердости по Роквеллу (регламентирован ГОСТ 9013).

При определении твердости этим методом тестируемый образец (изделие) под действием двух последовательно прилагаемых нагрузок — предварительной P0 (обычно Р0 = 10 кгс) и общей Р — вдавливают индентор (алмазный конус или стальной шарик). При этом общая нагрузка равна сумме предварительной P0 и основной Р1 нагрузок.

После выдержки под приложенной общей нагрузкой Р в течение 3-5 с основную нагрузку Р1 снимают и измеряют глубину проникновения индентора в материал А под действием общей нагрузки Р затем снимают оставшуюся предварительную нагрузку P0.

- Метод измерения твердости по Виккерсу (регламентируется ГОСТ 2999).

Метод используют для определения твердости деталей и металлопродукции малой толщины, а также тонких поверхностных слоев, имеющих высокую твердость.

Твердость по Виккерсу измеряют путем вдавливания в образец (изделие) алмазного наконечника в форме правильной четырехгранной пирамиды под действием нагрузки Р в течение времени выдержки T. После снятия нагруби измеряют диагонали оставшегося на поверхности материала отпечатка –d1, d2 и вычисляют их среднее арифметическое значение — d, мм.

- метод измерения твердости по Моосу

Шкала Мооса (минералогическая шкала твёрдости) — набор эталонных минералов для определения относительной твёрдости методом царапания.

Значения шкалы от 1 до 10 соответствуют 10 достаточно распространённым минералам от талька до алмаза. Твёрдость минерала измеряется путём поиска самого твёрдого эталонного минерала, который он может поцарапать; и/или самого мягкого эталонного минерала, который царапает данный минерал.

Предназначена для грубой сравнительной оценки твёрдости материалов по системе мягче-твёрже. Испытываемый материал либо царапает эталон и его твёрдость по шкале Мооса выше, либо царапается эталоном и его твёрдость ниже эталона. Таким образом, шкала Мооса информирует только об относительной твёрдости минералов.

Процедура выбора материалов для насоса – сложный и творческий процесс, при котором необходимо учитывать и применять следующее:

- рекомендации по подбору из существующих справочников и норм;

- отраслевые нормы (например международный стандарт API 610 (для центробежных насосов с торцевыми уплотнениями), API 685 (центробежные герметичные насосы), API 676 (объемные насосы)

Ниже приведены требования к материалам стандарта API 610

Деталь | Полностью со- ответствующие материалы b |

Классы материалов и сокращения | |||||||||||||

| 1-1 | I-2 | S-1 | S-3 | S-4 | S-5 | S-6 | S-8i | S-91 | C-6 | A-7 | A-8 | D-1 J | D-2 J | ||

| Cl a |

Cl |

STL |

STL |

STL |

STL |

STL |

STL |

STL |

12% CHR |

AUS |

316 AUS |

Дуплексный |

Супердуплексный | ||

Cl |

BRZ |

Cl |

Нирезист |

STL | STL 12 % CHR |

12 % CHR |

316 AUS |

Сплав Ni-Cu |

12% CHR | AUS с, d | 316 AUS d |

Дуплексный |

Супердуплексный | ||

| Корпус под давлением | Да | Чугун | Чугун | Углеро- дистая сталь | Углеро- дистая сталь | Углеро- дистая сталь | Углеро- дистая сталь | Углеро- дистая сталь | Углеро- дистая сталь | Углеродиста я сталь | 12% CHR | AUS | 316 AUS | Дуплексный | Супердуплексный |

| Внутренние детали корпуса: (чаши, направляющие аппараты, диафрагмы) | Нет | Чугун | Бронза | Чугун | Нирезист | Чугун | Углеро- дистая сталь | 12 % CHR | 316 AUS | Сплав Ni-Cu | 12% CHR | AUS | 316 AUS | Дуплексный | Супердуплексный |

| Рабочее колесо | Да | Чугун | Бронза | Чугун | Нирезист | Углеро- дистая сталь | Углеро- дистая сталь | 12 % CHR | 316 AUS | Сплав Ni-Cu | 12% CHR | AUS | 316 AUS | Дуплексный | Супердуплексный |

| Кольца щелевого уплотнения, установленные в корпусе k | Нет | Чугун | Бронза | Чугун | Нирезист | Чугун | 12 % CHR Закаленн ый | 12 % CHR Закаленный | Наплавлен- ный 316AUSe | Сплав Ni-Cu | 12% CHR Закаленный | Наплавленн ый AUSe | Наплавлен- ный 316 AUS e | Наплавленный Дуплексный e | Наплавленный Супердуплексный e |

| Кольца щелевого уплотнения рабочего колеса k | Нет | Чугун | Бронза | Чугун | Нирезист | Чугун | 12 % CHR Закален- ный | 12 %CHR Закаленный | Наплавлен- ный 316AUSe | Сплав Ni-Cu | 12% CHR Закаленный | Наплавлен- ный AUSe | Наплавлен- ный 316 AUS e | Наплавленный Дуплексный e | Наплавленный Супердуплексный e |

| Вал d | Да | Углеродиста я сталь | Углеро- дистая сталь | Углеро- дистая сталь | Углеро- дистая сталь | Углеро- дистая сталь | AISI 4140 | AISI 4140f | 316 AUS | Сплав Ni-Cu | 12% CHR | AUS | 316 AUS | Дуплексный | Супердуплексный |

| Дросселирующие втулки k | Нет | Чугун | Бронза | Чугун | Нирезист | Чугун | 12% CHR Закаленн ый | 12% CHR Закаленный | 316 AUS | Сплав Ni-Cu | 12%CHR Закаленный | AUS | 316 AUS | Дуплексный | Супердуплексный |

| Межступенчатые втулки, устанавливаемые на валу k | Нет | Чугун | Бронза | Чугун | Нирезист | Чугун | 12% CHR Закаленн ый | 12%CHR Закаленный | Наплавлен- ный 316AUSe | Сплав Ni-Cu | 12% CHR Закаленный | Наплавлен- ный AUSe | Наплавлен- ный 316 AUS e | Наплавленный Дуплексный e | Наплавленный Супердуплексный e |

| Межступенчатые втулки, устанавливаемые в корпус k | Нет | Чугун | Бронза | Чугун | Нирезист | Чугун | 12 % CHR Закален- ный | 12% CHR Закаленный | Наплавлен- ный 316AUSe | Сплав Ni-Cu | 12% CHR Закаленный | Наплавлен- ный AUSe | Наплавлен- ный AUSe | Наплавленный Дуплексный e | Наплавленный Супердуплексный e |

| Шпильки корпуса и крышки уплотнения | Да | Углеродиста я сталь | Углеро- дистая сталь | Сталь AISI 4140 | Сталь AISI 4140 | Сталь AISI 4140 | Сталь AISI 4140 | Сталь AISI 4140 | Сталь AISI 4140 | Сплав Ni-Cu Закаленный ‘ | Сталь AISI 4140 | Сталь AISI 4140 | Сталь AISI 4140 | Дуплексный ‘ | Супердуплексный ‘ |

Деталь | Полностью со- ответствующие материалы b |

Классы материалов и сокращения | |||||||||||||

| Прокладка корпуса | Нет | AUS, Спирально навитая 9 | AUS, Спирально навитая 9 | AUS, Спираль но навитая 9 | AUS, Спирально навитая 9 | AUS, Спирально навитая 9 | AUS, Спираль но навитая 9 | AUS, Спирально навитая 9 | 316 AUS Спирально навитая 9 | Сплав Ni-Cu, Спирально навитая, заполнена PTFE 9 | AUS, Спирально навитая 9 | AUS, Спирально навитая 9 | 316 AUS Спирально навитая 9 | Дуплексный SS Спирально навитая 9 | Дуплексный SS Спирально навитая 9 |

| Напорный патрубок/емкость всасывания | Да | Углеродис- тая сталь | Углеро- дистая сталь | Углеро- дистая сталь | Углеродис- тая сталь | Углеро- дистая сталь | Углерод ис-тая сталь | Углеродис- тая сталь | Углеродис- тая сталь | Углеродиста я сталь | AUS | AUS | 316 AUS | Дуплексный | Супердуплексный |

| Прокладки колонны / вала чаш | Нет | Нитрилбу- тадиен n | Бронза | Напол- ненный углерод | Нитрилбу- тадиен n | Напол- ненный углерод | Напол- ненный углерод | Наполнен- ный углерод | Наполнен- ный углерод | Наполненны й углерод | Наполнен- ный углерод | Наполнен- ный углерод | Наполнен-ный углерод | Наполненный углерод | Наполненный углерод |

| Смачиваемые крепежные детали (болты) | Да | Углеродис- тая сталь | Углеро- дистая сталь | Углеро- дистая сталь | Углеродис- тая сталь | Углеро- дистая сталь | 316 AUS | 316 AUS | 316 AUS | Сплав Ni-Cu | 316 AUS | 316 AUS | 316 AUS | Дуплексный | Супердуплексный |

| a Сокращения в верхней части второй строки обозначают материал корпуса; сокращения в нижней части второй строки обозначают материал отделки. Сокращения являются следующими: BRZ = бронза, STL = сталь, 12 %, CHR = 12 % хрома, AUS = аустенитная нержавеющая сталь, Cl = чугун, 316 AUS = аустенитная нержавеющая сталь Типа. b См. 5.12.1.4 c Аустенитные нержавеющие стали включают стали Типов 683-13-10/19 по ISO (Типов 302, 303, 304, 316, 321, и 347 по стандарту AISI). d Для вертикальных полупогружных консольных насосов с валами, погруженными в жидкость и вращающимися во втулках, стандартный материал вала содержит 12% хрома за исключением классов S-9, A7, A-8, и D-1. Стандартным материалом вала для консольных насосов (Типа VS5) iявляется AISI 4140, если это допускает рабочая жидкость (См. Приложение G, Таблица G.1). e Если не указано иное, необходимость использования наплавленного слоя твердого сплава и специально наплавленного материала для каждой области применения определяется поставщиком и описывается в предложении. Альтернативой наплавлению твердого сплава могут быть открытые рабочие зазоры (5.7.4) или использованием противозадирных материалов или неметаллических материалов в зависимости от коррозионной активности перекачиваемой жидкости. f Для Класса S-6 стандартным материалом вала, обеспечивающим подачу жидкости в котел при температуре, превышающей 175 °C (350°F) является материал, содержащий 12% хрома (см. Приложение G, Таблица G.1). g Если поставляются насосы с корпусами с осевым разъемом, подходящие листовые прокладки являются приемлемыми. Спирально навитые прокладки должны включать наполнитель, пригодный для эксплуатации. Прокладки других типов могут быть предложены и поставлены, если доказано, что они пригодны для эксплуатации и специально одобрены покупателем. h Для жидкостей при температуре, превышающей 45°C (110°F) или для других специальных применений могут использоваться альтернативные материалы. I Если не указано иное, сталь AISI 4140 может использоваться для шпилек крышки уплотнения и корпуса, не вступающих в контакт с перекачиваемой средой. j В некоторых областях применения могут потребоваться более высокие марки сплавов чем марки дуплексных материалов, указанных в Таблице Н.2. Также могут потребоваться «Супердуплексные» материалы, марок, характеризуемых равноценной стойкостью к точечной коррозии (PRE), значения которой превышают 40. PRE 40, где PRE основывается на результатах проведенного химического анализа. PRE = %Crсвобод. + (3,3 % молибдена) + (2 % меди) + (2 % вольфрама) + (16 % азота) = [(% хрома — (14,5 % углерода)] + (3,3 % молибдена) + (2 % меди) + (2 % вольфрама) + (16 x % азота). Отметим, что могут быть рассмотрены альтернативные материалы, например, «суперастенитные материалы». k Неметаллические материалы изнашиваемых деталей, совместимые с используемой технологической жидкостью, могут быть предложены в применимых пределах, указанных в Таблице H.4. Также см. 5.7.4 с). l Поставщик должен учесть воздействие разного термического расширения материалов корпуса и ротора и подтвердить их пригодность, если рабочие температуры должны превышать 95°C (200°F). | |||||||||||||||

| Среда | Диапазон температур 0C | Диапазон давлений | Класс материалов (Таблица А.2.) |

| Пресная вода, конденсат, вода для охладительной башни | <100 | Весь | I-1 или I-2 |

| Питательная и технологическая вода | <120 120-175 >175 | Весь | I-1 или I-2 S-5 S-6, C-6 |

| Котловая вода: Осевой разъем двухкорпусный | >95 >95 | Весь | C-6 S-6 |

| Циркуляционный насос котла | >95 | Весь | C-6 |

| Сточная вода, дренажная вода емкости орошения, подтоварная вода и углеводороды, содержащие указанные воды, включая обратные потоки | <175 >175 | Весь | S-3 или S-6 C-6 |

| Пропан, бутан, сжиженный нефтяной газ, аммиак, этилен, низкотемпературная среда (минимальная температура металла) | <230 >-46 >-73 >-100 >-196 | Весь | S-1 S-1 (LCB) S-1 (LC2) S-1 (LC3) A-7 или A-8 |

| Дизельное топливо, тяжелый бензин, керосин, газойли, легкое, среднее и тяжелое смазочное масло, мазут, остаток, сырая нефть, нефтяной битум, остатки от перегонки сырой нефти | <230 230-370 >370 | Весь | S-1 S-6 C-6 |

| Некоррозионные углеводороды, например, катализат риформинга, изомеризат, десульфурированные масла | 230-370 | Весь | S-4 |

| Ксилол, толуол, ацетон, бензол, фурфулол, метилэтилкетон, кумол | <230 | Весь | S-1 |

| Углекислый натрий | <175 | Весь | I-1 |

| Каустическая сода (гидроксид натрия), концентрация <20% | <100 >100 | Весь | S-1 — |

| Кислая вода | <260 | Весь | D-1 |

| Добываемая вода, пластовая вода и соляной рассол | Весь | Весь | D-1 или D-2 |

| Сера (жидкое состояние) | Весь | Весь | S-1 |

| Шлам каталитического крекинга | <370 | Весь | C-6 |

| Карбонат калия | <175 <370 | Весь | C-6 A-8 |

| Основные растворы моноэтаноламина (МЭА), диэтаноламина (ДЭА), триэтаноламина (ТЭА) | <120 | Весь | S-1 |

| Регенерированные растворы ДЕА, ТЭА | <120 | Весь | S-1 или S-8 |

| Регенерированный раствор МЭА (только CO2) | 80-150 | Весь | S-9 |

| Регенерированный раствор МЭА (CO2 и H2S) | 80-150 | Весь | S-8 |

| Насыщенные растворы МЭА, ДЭА, ТЭА | <80 | Весь | S-1 или S-8 |

| Серная кислота с концентрацией >85% От 855 до <1% | <38 <230 | Весь | S-1 A-8 |

| Плавиковая кислота с концентрацией >96% | <38 | Весь | S-9 |

| Материалы для деталей насоса с указанием их класса приведены в Приложении Н. Должны быть получены рекомендации по отдельным материалам, перечисленным в данной таблице, которые не четко идентифицированы путем их описания. Чугунные корпуса, если они рекомендованы для химически активных сред, должны использоваться только в безопасных зонах. Стальные корпуса (5.12.1.6) для насосов должны использоваться в средах в местах вблизи технологических установок, где пар, выделяющийся при повреждении, может создать опасную ситуацию, или в местах, где насосы могут подвергаться гидравлическому удару, например, при работе на загрузке сырья. |

| a При выборе материалов должны учитываться содержание кислорода и буферизация воды. b Коррозионная активность сточных вод, углеводородов при температурах выше 230 °C (450 °F), кислот и кислотных отстоев может изменяться в широких пределах. Класс материалов, указанный выше, подходит для большинства таких сред, но должен быть проверен. Материалы класса S-8 могут также использоваться при рабочих температурах ниже 95 °C (200 °F). c Если коррозионная активность продукта является низкой, материалы Класса S-4 могут использоваться при температурах 231 °C — 370 °C (451 °F — 700 °F). В каждом случае должны быть получены отдельные рекомендации по материалам. d Со всех сварных швов должно быть снято напряжение. e В качестве материала для насоса должны использоваться UNS N08007 или сплав Ni-Cu. f Для морской воды, добываемой воды, пластовой воды и соляного рассола покупатель и поставщик должны согласовать материалы конструкции, которые наилучшим образом подходят для предполагаемого использования. g Поставщик должен рассмотреть воздействие разного расширения материалов между корпусом и ротором и подтвердить их пригодность, если рабочие температуры превышают 95 °C (200 °F). h Материалы, выбранные для низкотемпературных сред, должны отвечать требованиям 5.12.4 and 5.12.1.6. Литейные сплавы ASTM A 352, Классы LCB, LC2 & LC3 приведены только для справки. Для деформируемых сплавов используйте только равноценные материалы. i Сплавы материалов на основе алюминия, бронзы, алюминиевой бронзы и никеля, могут также использоваться при температурах до – 196 °C (– 320 °F). |

| Элементы деталей насоса по API 610 | Класс материала нефтяных центробежных насосов по API 610 | ||||||||||||||

| I-1 | I-2 | S-1 | S-3 | S-4 | S-5 | S-6 | S-8 | S-9 | C-6 | A-7 | A-8 | D-1 | D-2 | ||

| Корпус насоса | чугун | угл. сталь | угл. сталь | угл. сталь | угл. сталь | угл. сталь | угл. сталь | 316 AUS | угл. сталь | 12 % хр-стая сталь | AUS | 316 AUS | Duplex | Superduplex | |

| Рабочее колесо насоса | чугун | бронза | чугун | ауст-й чугун | угл. сталь | угл. сталь | 12 % хр-стая сталь | 316 AUS | Сплав Ni-Cu | 12 % хр-стая сталь | AUS | 316 AUS | Duplex | Superduplex | |

| Вал | угл. сталь | угл. сталь | угл. сталь | угл. сталь | угл. сталь | AISI 4140 | AISI 4140 | 316 AUS | Сплав Ni-Cu | 12 % хр-стая сталь | AUS | 316 AUS | Duplex | Superduplex | |

Расшифровка материалов к таблице

Ауст-й чугун: ASTM A436, Тип 1, 2 или 3, UNS F41000, F41002 и F41004 соответственно (аустенитный чугун)-, ASTM A439, Тип D2, UNS F43000 (аустенитное ковкое железо).

12 % хр-стая сталь: сталь типа 1.4313 / 1.4317 /(X 3 Cr NiMo 13-4-1).

AISI 4140: сталь типа 1.7225 (G 4105, Cl SCM 440).

AUS: Аустенитные нержавеющие стали типов 683-13-10/19 по ISO (Типов 302, 303, 304, 316, 321, и 347 по стандарту AISI).

Duplex: Дуплексная сталь типа 1.4517 (GX2 CrNiMoCuN-25-6-3-3 ) и другие варианты.

Superduplex: супердуплексная сталь типа 1.4501(X2CrNiMoCu-WN 25-7-4) и другие варианты.

316 AUS: Аустенитные нержавеющие стали типов 683-13-10/19 по ISO (Типов 302, 303, 304, 316, 321, и 347 по стандарту AISI).

12% CHR – нержавеющая сталь с 12% содержанием хрома типа 1.4313 / 1.4317. Российский аналог – сталь 20Х13.

AISI 4140 – сталь типа 1.7225. Российский аналог – сталь 40ХФА, 38ХМА.

AUS, 316AUS – нержавеющие аустенитные стали. Соответствие аустенитных марок сталей:

| США (AISI) | СНГ (ГОСТ) | Европа (EN) | Германия (DIN) | Япония (JIS) |

| 302 | 1Х17Н9 12Х18Н9 | 1.4300 | ||

| 304 | 08Х18Н10 | 1.4301 | X5CrNi18-10 | SUS 304 |

| 316 | 03Х17Н14М3 | 1.4401 | X5CrNiMo17-12-2 | SUS 316 |

| 321 | 08Х18Н10Т 12Х18Н10Т | 1.4541 | X6CrNiTi18-10 | SUS 321 |

| 347 | 08Х18Н12В | 1.4550 | X6CrNiNb18-10 | SUS 347 |

Дуплекс, супердуплекс – двухфазная (аустенитно-ферритная) нержавеющая сталь типа 1.4507 (X 2 CrNiMoCuN 25 6 3), 1.4501(X 2 CrNiMoCuWN 25 7 4) и другие варианты.

Нирезист (Ni—Resist) – коррозионно-стойкий сплав с высоким содержанием никеля (13.5 – 40%). Применяется для кислотных, щелочных сред и растворов солей.

Нитрилбутадиен – синтетический маслостойкий эластомер.

PTFE – фторопласт.

3. российские локальные нормы, разработанные на основе международного стандарта (ГОСТ 31839-2012 (EN 809:1998) Насосы и агрегаты насосные для перекачки жидкостей. Общие требования безопасности, ГОСТ 32601-2013 (ISO 13709:2009) Насосы центробежные для нефтяной, нефтехимической и газовой промышленности. Общие технические требования — аналог API 610)

Выдержка из требований к материалам ГОСТ 32601-2013 (ISO 13709:2009) Насосы центробежные для нефтяной, нефтехимической и газовой промышленности. Общие технические требования:

Ниже приведены требования к материалам стандарта ГОСТ 31839-2012:

«5.7.6 Для перекачивания взрывоопасных и пожароопасных жидкостей и сжиженных газов не допускается применение насосов с проточной частью, изготовленной из чугунов с пластинчатым графитом, за исключением погружных насосов, детали которых находятся в перекачиваемой жидкости.

В исключительных случаях допускается применение насосов с проточной частью, изготовленной из высокопрочного чугуна с шаровидным графитом.

Корпусные детали проточной части насосов для перекачивания легковоспламеняющихся жидкостей или горючих жидкостей, нагретых до температуры, превышающей температуру вспышки, должны быть стальными.

Для справки:

Температурой вспышки называется температура, при которой выделяемые при нагреве пары мазута приобретают способность вспыхнуть при поднесении к ним пламени. Температура вспышки мазутов колеблется от 80 до 112° С. »

Существуют раздельные госты для центробежных и объемных насосов в Росии

4.экспериментально-лабораторный подход: пробы материалов, из которых изготовлен насос, после предварительного взвешивания, помещаются в перекачиваемую жидкость с соблюдением условий, при которых будет работать насос (давление, температура и т.д.). После этого происходит контрольное взвешивание и определяется подвергся ли материал каким-либо изменения (истончение, коррозия и т.д.). Наша компания может предоставлять как образцы для клиента, так и самостоятельно производить испытания в лаборатории завода-изготовителя.

Важно знать, что процесс подбора материала для нефтяных и химических насосов и арматуры происходит только в тесном контакте с клиентом, т.к. только клиент владеет информацией о перекачиваемой жидкости в полной мере и может рассказать о возможных влияниях жидкости на материал. Без сведений от заказчика насос может быть изготовлен из излишне стойкого или излишне прочного материала, что существенно увеличит стоимость оборудования. Представители компании ООО «ПромХимТех» готовы выезжать на объект и помогать подобрать материл, чтобы избежать изготовления излишне дорогого насоса.

Зачастую причины разрушения насосов из сталей и металлов связаны как с химическим воздействием, так и с абразивным(механическим) разрушением. Чем выше скорость жидкости в улитке насоса, тем выше скорость разрушения проточной части насоса. Особенно это заметно на такой детали насоса как импеллер (рабочее колесо насоса).

При расчетах затрат приходиться искать баланс между ценой насоса и сроком службы насосов.

Классически, в промышленности СССР применялись насосы из нержавеющих сталей и сплавов, что было достаточно дорого и не всегда применимо.

Появление новых комбинированных материалов позволяет сокращать расходы, повышать надежность и экономить деньги на дальнейшем ремонт насосов. Насосы из металла гуммированные (покрытые каучуком, резиной) позволяют повысить абразивную стойкость насоса, насосы из керамики или с покрытием керамикой обладают стойкостью к химическому, абразивному и температурному воздействию, насосы из пластика или футерованные тефлоном, фторопластом имеют высокую химическую стойкость при низкой цене, что может быть выгодным аналогом дорогим сплавам типа хастелой, монель, никонель и т.п.

Помимо выбора материалов необходимо выбрать правильную конструкцию рабочего колеса: открытое, полуоткрытое, закрытое, т.к. при неправильном выборе конструкции колеса и/или насоса, даже при верном подборе материала, насос будет разрушен.

Иногда, исходя из типа жидкости, заказчику рекомендуется выбрать объемный тихоходный насос вместо центробежного насоса, работающего на высокой скорости. Это обусловлено тем, что при работе с абразивными жидкостями, тихоходный насос прослужит дольше, т.к. скорость износа от механических частиц увеличивается в разы.

Видео ниже иллюстрирует работу тихоходного объемного насоса: